Metal Enjeksiyon Çeşitleri ve Özellikleri

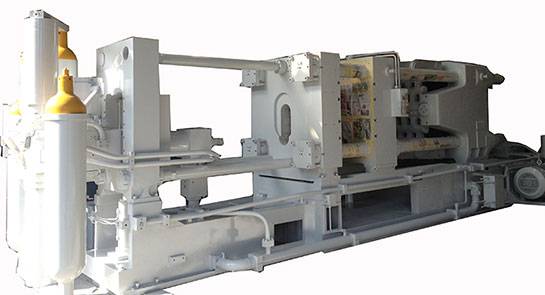

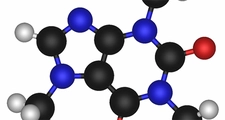

Metal enjeksiyon, yüksek hassasiyetle metal parçaların üretiminde kullanılan etkili bir yöntemdir. Bu süreç, metal tozlarının bağlayıcılarla karıştırılıp kalıplara enjekte edilmesi ve ardından sinterleme aşamasıyla tamamlanır. Farklı metal türleri ve alaşımlar ile geniş uygulama alanları sunar.

Metal Enjeksiyon Çeşitleri ve Özellikleri Metal enjeksiyon, metal parçaların yüksek hassasiyetle üretimi için kullanılan bir yöntemdir. Bu süreç, metal tozlarının bir bağlayıcı ile karıştırılması ve ardından bu karışımın bir kalıba enjekte edilmesi ile gerçekleştirilir. Metal enjeksiyon, özellikle karmaşık geometrilere sahip parçaların üretiminde sıklıkla tercih edilmektedir. Bu makalede, metal enjeksiyon çeşitleri ve özellikleri detaylı bir şekilde ele alınacaktır. Metal Enjeksiyon Sürecinin Aşamaları Metal enjeksiyon süreci genel olarak üç ana aşamadan oluşur:

Metal Enjeksiyon Türleri Metal enjeksiyon türleri, kullanılan metal tozlarına ve bağlayıcılara göre değişiklik göstermektedir. Başlıca türler şunlardır:

Metal Enjeksiyonun Avantajları Metal enjeksiyonun birçok avantajı bulunmaktadır:

Metal Enjeksiyonun Dezavantajları Her ne kadar metal enjeksiyon birçok avantaj sunsa da, belirli dezavantajları da bulunmaktadır:

Sonuç Metal enjeksiyon, modern üretim süreçlerinde önemli bir yer tutmakta ve özellikle karmaşık geometrilere sahip parçaların üretiminde avantajlar sunmaktadır. Kullanım alanları genişleyen metal enjeksiyon, otomotiv, havacılık, medikal ve diğer endüstriyel uygulamalarda tercih edilmektedir. Ancak, her üretim yöntemi gibi, metal enjeksiyonun da avantajları ve dezavantajları bulunmaktadır. Bu nedenle, uygulama gereksinimlerine göre en uygun yöntemin seçilmesi önemlidir. Ek olarak, metal enjeksiyon teknolojisinin geliştirilmesi ile birlikte, daha verimli ve çevre dostu süreçlerin ortaya çıkması beklenmektedir. Bu nedenle, gelecekte metal enjeksiyonun daha fazla yaygınlaşması ve gelişmesi muhtemeldir. |

.webp)

.webp)

.webp)

.webp)

.webp)

.webp)

.webp)

Metal enjeksiyon kalıplarının yapımı neden bu kadar maliyetli? Ãelik kalıpların uzun ömürlü olması, alüminyum kalıpların daha ekonomik olmasına rağmen neden çelik tercih ediliyor?

Alya Su, metal enjeksiyon kalıplarının yapımının maliyetli olmasının birkaç nedeni var. Öncelikle, çelik kalıpların üretiminde kullanılan malzemeler ve işlem süreci oldukça pahalı. Çelik, alüminyuma göre daha dayanıklı ve uzun ömürlüdür, bu nedenle daha fazla kullanım sunar. Bu uzun ömürlülük, özellikle yüksek hacimli üretimlerde maliyet etkinliği arttırır. Alüminyum kalıplar ise daha ekonomik olabilir, ancak ömürleri çeliğe göre daha kısadır ve çok sayıda üretim yapılacaksa daha çabuk aşınırlar. Bu nedenle, özellikle yüksek hacimli ya da karmaşık parçaların üretiminde çelik kalıplar tercih edilir.